大手に負けた案件を“逆転受注”──Thingsが京都フュージョニアリングの心を掴むまで

株式会社Thingsの製造業向け製品ナレッジ活用基盤「PRISM」を導入したことによるメリットや効果、PLMを選ぶ際のポイントなどを顧客企業の目線から語っていただいています。

フュージョン(核融合)

しかし使い勝手の問題から、11ヶ月で株式会社ThingsのPLM「PRISM」

大手ツールから乗り換えた理由や導入して分かったPRISMの独自性について、京都フュージョニアリングの服部 展子氏、久木田 泰記氏、PRISM導入を支えたThingsの代表取締役CEOである鈴木 敦也氏、テックリードの加藤 大氏に話を伺いました。

導入見送りから“即採用”に至ったわけ

──まず、PLMを導入することになった背景を教えてください。

KF・服部: 最初に検討を始めたのは2年ほど前です。それまで当社はフュージョンエネルギープラントの機器やシステムの研究開発をメインで行ってきていたのですが、当時これらをいよいよ海外に出荷し始める時期が迫ってきていました。そこで「このタイミングできちんと製品をBOM(Bill Of Materials:部品表)

ただ、当社はスタートアップであり大きな予算があるわけではないので、初期費用だけで何百万円もするPLMは導入できません。当社が必要な機能を満たすツールで、かつ低価格なものを求めて10個以上のPLMを比較検討しました。

PRISMもその中に含まれていたんですが、当時は私たちが求めていた文書管理の機能が付いていなかったことから、別の大手企業のPLMを導入しました。

──その後、ThingsのPRISMに切り替えることとなった経緯も教えていただけますか。

KF・服部: 導入したPLMを私たちのチームで使ってみたところ、使い方がかなり難しいことがわかりました。昨日できていたこともヘルプを見返さないと再現できない状況で、「全社展開するには何度も説明会を開く必要がある…」

KF・久木田: 当社の組織事情を考慮すると、PLMは派遣社員やアシスタントの方なども使う運用になります。非エンジニアも含めて直感的に使えるユーザビリティでないと、理想的なBOM活用ができないと判断しました。

KF・服部:そこでもう一度他のツールを検討することとなり、ThingsさんのPRISMにも文書機能が追加されていたことから、改めてデモをしてもらいました。

そうしたら「別のツールになってる!」

現場からも「すごく楽になった」の声

──PRISM導入後、どのような効果がありましたか?

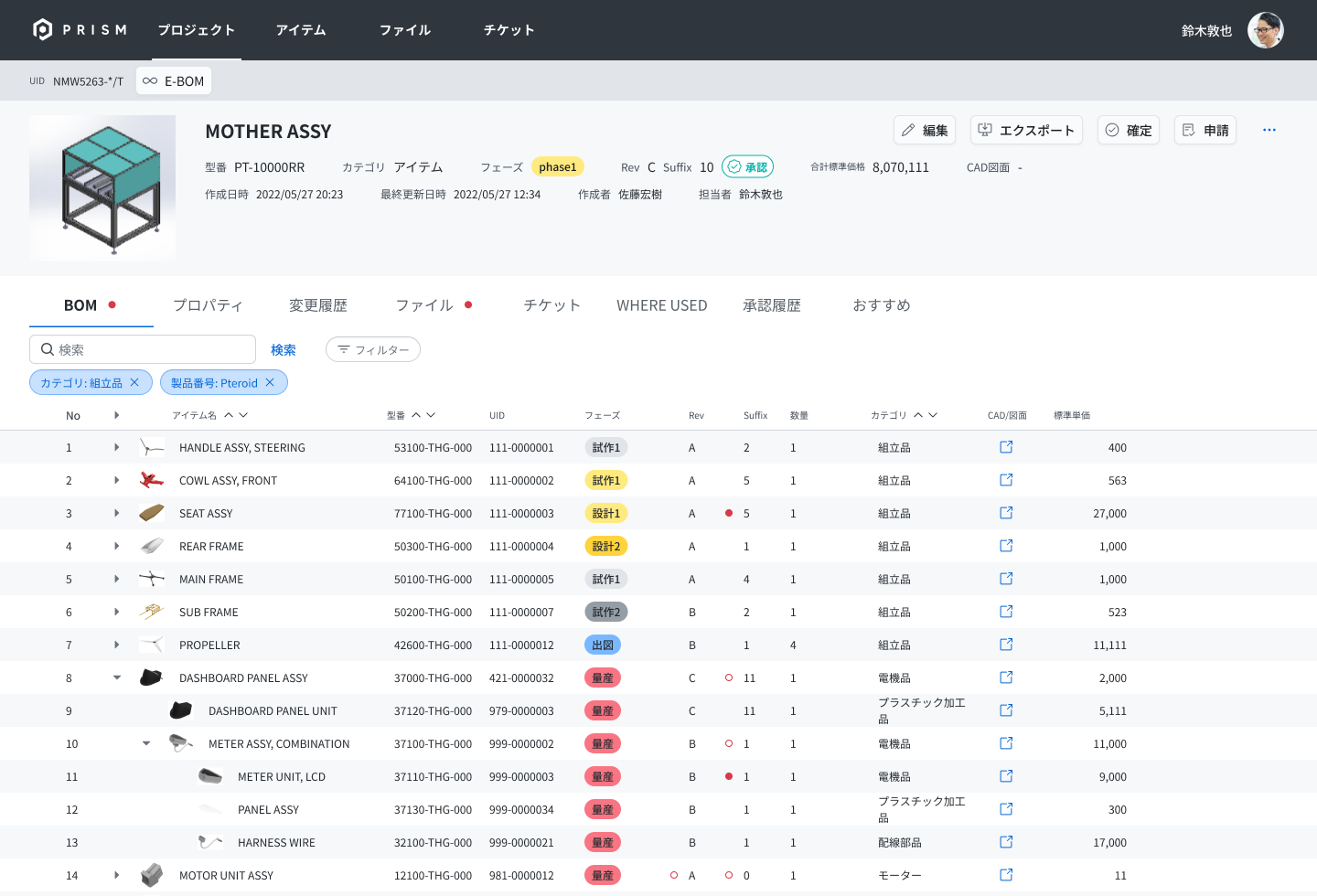

KF・服部: 製品出荷を本格的に始める前に「どこにいつ何を出荷したか」

KF・久木田:プロジェクトが1つか2つだったときは、倉庫にたくさんある製品の中から出荷するものを人海戦術で探して、1つ1つリストに書き出して対応していました。ただ、会社の規模が大きくなりプロジェクト数が増えてくるとそうもいきません。同じ製品でも違う名前がついていたり、逆に違う性能のモノが識別できなかったりする状態では、重大な出荷ミスのリスクや出荷工数の大幅な増加などの懸念がありました。

PLM上でBOMが整理されたいまは、複数プロジェクトの出荷に際して、事前に送りたいものがわかる状態で、現場で製品を探して出荷業務を進められるようになりました。現場からも「すごく楽になった」

KF・服部:運用においてはThingsさんとも密に連携させていただきました。

当社のお客様は海外企業が多いので、輸出する際には該非判定(輸出する貨物や技術が日本の安全保障上の規制対象となるかを判断するプロセス)

また、原子力業界では国が定める文書の保管期間が非常に長く、数十年から場合によっては永久保存しなければならないドキュメントもあり、フュージョン業界もそれに倣うことが考えられます。

こうした書類やドキュメント保存をいかにPRISMで運用していけるかは、いまも頻繁にご相談させていただいている部分です。

──PLMを導入するにあたり、KFさんの事業特性が影響した点はありますか。

KF・久木田:フュージョンは技術的な難易度が非常に高く、当社には異なる業界出身の各専門領域のスペシャリストたちが幅広く在籍しております。そのため、「BOM」

KF・服部:一括で新卒採用しているというわけではないので、それぞれのメンバーがPLMやBOMに関して標準と考えることが異なります。そこのすり合わせは導入において必要な要素でしたね。

PRISMの強みを生む、独自の開発文化

──KFさんにはPRISMの直感的なユーザビリティを評価いただけたようですが、Thingsさんが開発上工夫している点はあるのでしょうか。

Things・鈴木: 当社は2021年に設立され、PLMベンダーとしては後発です。一方で日本初のSaaSネイティブなPLMとしてスタートして、アジャイルな開発体制を採用してまいりました。お客様からいただいたフィードバックはすぐに本番環境に反映し、必要に応じてこまめな改善を繰り返す運用体制が整っています。この柔軟性とスピード感が当社ならではの強みです。

PLMの概念自体は30年前からありますが、当時はウォーターフォール型開発かつオンプレミスが前提で、SaaSを前提とした開発体制を取るプレイヤーはほとんどいませんでした。後発プレイヤーならではの戦い方ができるのは、PRISMの独自性ですね。

Things・加藤: 触りやすいと感じていただけている要因には、私たちがPRISMのデザイン面で採用している「オブジェクト指向デザイン」

一般的なツール開発では、「ファイル」

一方、オブジェクト思考デザインでは、ボタンなどのオブジェクトがあらかじめ置かれていて、それに触って直感的に操作できるようにすることを目指します。

こうした開発文化がPRISMの使いやすさに影響を与えている部分は大きいですね。

──PRISMの導入時にはKFさんにあわせた初期設定などもされたのでしょうか。KFさんからのリクエストで開発した機能や、対応したことなどがあれば教えてください。

Things・加藤: 導入前にはお客様の持つデータをPRISMに移行する必要があるんですが、そのデータ移行前に新たな開発を行いました。

データ移行前にKFさんに使い方をヒアリングさせていただいたところ、プロジェクトごとに固有の出荷状態などを記録する必要があるとわかりました。当時のPRISMにはそういった機能がありませんでしたが、KFさんだけではなく他のお客様も汎用的に使える機能だと考え、1ヵ月ほどで形にしてリリースしました。

私たちは仕様決めの段階からエンジニアが関与する開発体制を取っているため実装段階の手戻りも少なく、突発の開発もスピード感をもって対応できます。

Things・鈴木: ハードウェア開発の世界には、後工程での手戻りを少なくするために設計段階で時間と負荷をかける「フロントローディング」

Things・加藤:また、KFさんの場合はこれまで製品データをExcelで管理されていたんですが、それをBOMに入稿する際に生まれる矛盾を解消する対応も行いました。

ExcelからBOMにそのまま移行させようとすると、一見ちゃんとできているように見えても重複データがあったり、エラーが出てしまったりと問題が起きてしまいます。

そこで、KFさんとやりとりをさせていただきながら、データを整えて移行する作業を行いました。特に久木田さんとは密に連携させてもらい、オンラインで2時間くらい画面を突き合わせながらデータの整形を一緒にやったこともありましたね。

Excelから直でBOMに転換するケースは私たちとしても初めての試みでしたので、多くを学ばせていただいたと感じます。

──両社で連携しながら導入を進められたわけですね。他にもPRISM活用にあたって両社の強みが活きた部分はありましたか?

Things・鈴木: KFさんは、自分たちが欲しいシステムの理想形を考えて、そこから逆算して必要な機能のリクエストをくださる企業です。

「PRISMで何ができるのか提案してください」

そのおかげでPRISMもかゆい所に手が届くプロダクトに育てられますし、今後KFさんと実現していきたい夢も広がっているところです。

AIやAPI連携で進化する、PRISMの今後

──PLMを検討している他の製造業の方々へのアドバイスがあれば教えてください。

KF・久木田: 当社のようにバックグラウンドが異なる複数のメンバーが使う場合は、感覚的に使える使い勝手の良さが必要です。

また、特にスタートアップや初めてPLMを導入する企業だと、運用が定まり切っていないことも多いと思います。そういった際に、柔軟性のないPLMだとシステム側に縛られて運用が回らなくなるので、PRISMのようにある程度システム側も変えてもらえるかどうかは重要な選定基準の1つですね。

KF・服部: あとは機能だけを見て決めないことでしょうか。というのも、当社ではPLMを選ぶ基準づくりのために、まず欲しい機能を洗い出してそれぞれのPLMが兼ね備えてるかを確認する表を作り、〇・△・✕をつけていきました。その基準で見ると、実は最初に導入した大手企業のPLMはすべて〇という結果でした。やはり機能だけ兼ね備えていてもユーザビリティが伴っていないと難しいなと思います。

また、導入後に「どうしたらうまく活用できるか」

KF・久木田: 実は自分の最初の感覚では、ExcelとSharePointだけでも十分BOM管理やドキュメント管理ができるんじゃないかと思っていました。ただ、実際にやってみて強く感じたのは、1つ1つの部品のトレーサビリティの担保や複数のBOMを跨いだ変更管理などが非常に大変で、やはりExcelやSharePointだけでは限界がありました。ここはPRISMを使ってみて、改めてPLMの必要性を実感した点ですね。

Things・鈴木:ありがとうございます。PLMには「逆展開」

また部品や関連ドキュメントをセットで管理可能なため、過去の設計資産を活用した流用設計がスムーズになります。これにより設計の立ち上がりが迅速になり、かつすべての設計ドキュメントが一元的に管理されるので技術の属人化を防げるなど、さまざまなメリットがあります。

──今後、KFさんはどのようにPRISM活用の幅を広げていかれる予定でしょうか。Thingsさんからも、PRISMの今後のアップデートの展望などがあればお聞かせください。

KF・久木田:当社の活用フェーズとしては、BOMの管理がPRISMでできるようになった段階です。今後はそこに文書を登録して、社内の誰でも同じ情報に簡単にたどり着けるようにしていきたいと思っています。

また、BOMや文書を登録する際のワークフローもPRISMの中で回したり、ステータス管理をしたりもしていきたいですね。ここはまさにいまThingsさんと議論させていただいているところです。

KF・服部: 今後はAPIなどで他のさまざまなツールとデータ連携していきたいと考えています。実際、すでにコスト管理のERPシステムとは連携が完了しており、部品を購入する際にはまずPRISMに登録してから発注をかけ、PRISMの番号でお金の処理をしている状況です。まさにPRISMが業務のハブになりつつありますね。

Things・加藤: 久木田さんに仰っていただいたとおり、ワークフロー機能の拡張は目下検討しています。直近では、同じ部品であっても案件ごとにドキュメント内容が異なる貿易関連書類のようなケースにも対応できるよう、より柔軟なドキュメント管理機能の開発を進めています。

Things・鈴木:BOMは製造業にとってマスターデータとなるため、ERPや生産管理などの周辺アプリケーションと連携することで、お客様が原価管理や調達管理、在庫管理をより高い次元で実現するための基幹製品になることを目指して行きます。

また、生成AIの活用には特に注力しています。PRISMは貿易書類にとどまらず、仕様書や試験データといった多様な非構造化データも数多く蓄積することが可能です。これらの情報を生成AIによって自動的に構造化し、PRISM内で横断的に活用できるデータ基盤として整備していくことを目指しています。

これができるようになると、PRISMにアップロードされたドキュメントは即座に組織全体で活用できる“共有知”となり、ノウハウの水平展開が加速します。将来的には、「この設計変更で注意すべき故障リスクは?」

従来のPLMが担ってきたデータ基盤としての役割にとどまらず、PRISMを自社の豊富な技術知見を蓄えたAIアシスタントに進化させて行けたら、単なる管理ツールでは無く “考えるPLM”として、ものづくりの現場に新たな価値を提供できると信じています。

※所属、役職名、数値などは取材時のものです

(取材・執筆:Universe編集部)